Chroma · 授权中国一级代理商

- 测试电压:最高1KV (dc)

- 充电电流:最大50mA

- 宽范围的漏电流量测(1pA ~ 20mA)

- 针对锂电池潜在的内部短路问题,执行局部放电(Partial Discharge)/电气闪络(Flashover)之侦测(选购项目 A112100):

- 局部放电强度及次数的侦测与显示

- 在电压/电流波形上,对局部放电做监控

- 可设定局部放电之强度作为测试通关之条件

- 可实时显示和储存发生局部放电时的电压/电流波形 (选购项目 A112101)

- 内建+瞬时高压测试 (+Flash Test)功能

- 内建快速的接触检查功能

- 依顺序自动执行测试程序:充电→保持→测量→放电

- 快速量测 (20ms)

- 全彩显示的触控式萤幕

- 标准Handler 介面以及USB、RS-232、Ethernet 等通讯介面

应用领域

- 专门针对锂电池干电芯之绝缘测试

- 各式各样电容产品(固态电容、积层陶瓷电容MLCC、高压电解电容HV-ELCAP、塑胶膜电容Film Cap)或特殊绝缘材料之绝缘测试

Chroma 11210电池芯绝缘测试器是专为锂电池干电芯之漏电流(LC)或绝缘电阻(IR)异常检出而量身打造的绝缘测试器,亦可量测固态电容、积层陶瓷电容(MLCC)、高压电解电容与绝缘材料。不仅具备标准的LC/IR量测外,更设计「于高压量测过程中,可针对绝缘体内强烈的局部放电(Partial Discharge, PD)或电气闪络(Flashover)进行侦测与分析(以下简称"PD侦测功能")」,此功能可协助检测出锂离子电池干电芯在电解液填充前的有效绝缘距离是否足够,避免潜在不良品进入下一生产阶段或流入终端市场。相对于传统的绝缘测试,11210提升了锂离子电池驱动之电子电气产品和电动车的安全性及绝缘材料品质检测领域到新的境界。

Chroma 11210使用特殊电路设计提供PD侦测功能,全程监测测试过程中电芯内是否曾经发生过因局部异常放电而产生的异常电气闪络并量化为可视程度并同时记录波形。在达到测试电位后,测试时间内也会与一般耐压或绝缘测试器一样进行漏电流或绝缘电阻值测量判定异常。+瞬时高压测试(+Flash)功能提供两阶段间断式高低电压,分别检测待测物在高压时耐压特性以及低压下漏电流表现,独立的判定漏电流大小以及PD检出功能,可以有效作用于各种储能元件。

Chroma 11210的高水平充电电流和快速的量测电路,将整体测试速度大幅提升,对一般电容性待测物做的绝缘测试,均可细分为四个程序:充电→判定延迟→测量→放电,且最快能在20ms内自动的依序执行一个完整的测试,明显提升生产线的效率。在漏电流量测上,从最小1pA至最大20mA细分为7个档位以达到精准的LC/IR量测。此外,Auto-range功能可自动切换至最佳档位执行量测,省却使用者的时间并确保量测之精准度。

接触检查对于绝缘测试的可靠性有决定性之影响,在整个量测过程中,“没有接触”也很有可能被判定为良品,此误判会使不良品进入市场,若待测物的绝缘电阻非常高,此误判情形会更明显;所以一般而言,绝缘测试的过程中必须进行接触检查,Chroma 11210使用高阶电路架构,能在5ms内执行一次完整的接触检查,并可选择量测前执行、量测后执行或量测前后皆执行。

锂电池安全课题

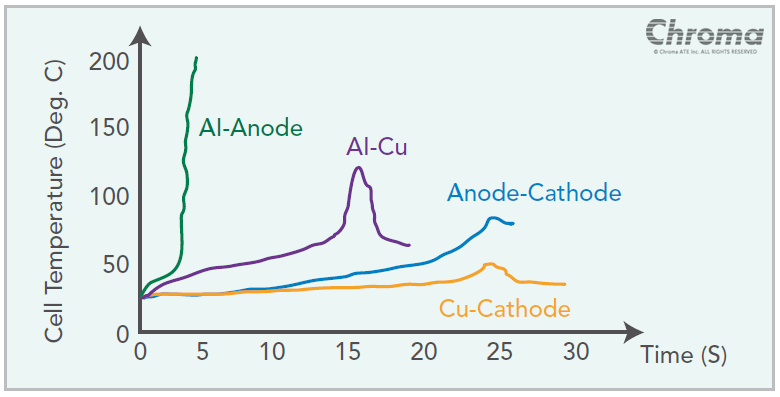

锂电池内短路有许多不同的情形,其中最严重的一种就是正极的铝金属短路到负极的涂布材料,这样的短路发生时,会在极小的局部空间内产生大量的热能,导致起火或爆炸! 类似这样的电池起火爆炸,是导致过去十年中多起汽车燃烧事件的主因。 [图1]

▲ [图1] 因电池起火爆炸而造成汽车燃烧

锂电池(LIB)的起火或爆炸所造成的灾难已经是近年来为使用者所严重关切的议题,随着科技不断的演进,锂电池的能量密度也不断地提高,锂电池安全性的问题更进一步演变成使用者生活中的一个潜在危机!为彻底杜绝这样的潜在危机,锂电池起火爆炸的根因必须要被找到,有潜在危机的产品必须要在出厂前被筛出;研究报告显示,正极的铝金属(AL)与负极的涂布材料(Anode) 之间的短路是起火爆炸的根因[图2],而正极铝金属上的毛刺或于绝缘层中的杂质颗粒是此等内部短路的主因[图3]。

▲ [图2] 四种不同的锂电池内部短路所造成的温度爬升曲线

▲ [图3] 锂电池内正极铝金属上突出的一个毛刺有可能触碰到负极涂布的材料,并因此而造成起火或爆炸

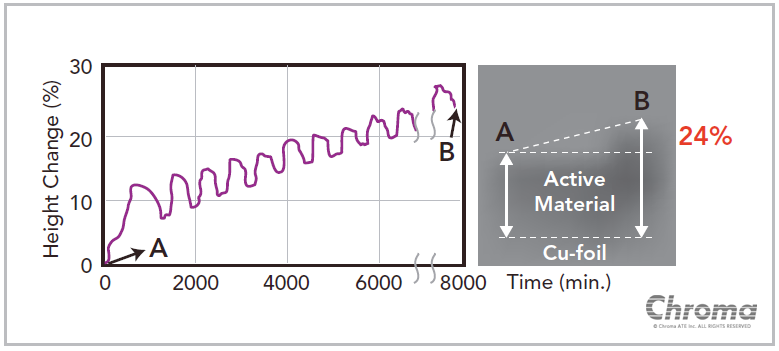

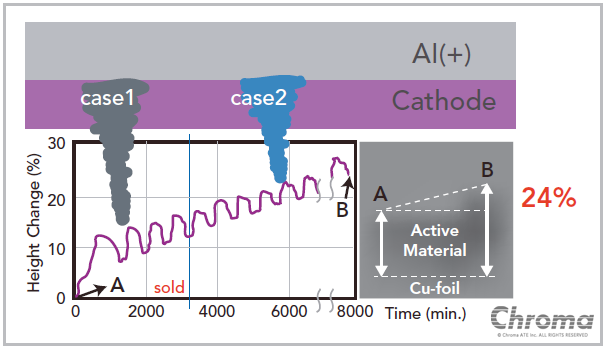

研究报告中显示,负极涂布的材料 (通常是石墨) 在每一次充电过程中都会稍微的膨胀,经过多次充电后,膨胀导致厚度增加高达24%造成正负极之间极距缩短[图4],导致原本电极间因电极毛边或金属异物混入而使有效距离短于应有设计,就容易演变为内部短路。通常锂电池在生产线上都会经历过几回的充放电循环。举例来说,若有两个瑕疵电池,都各自具有一个长度不同的毛刺在其铝电极板上 [图5中的case 1 & case 2],case 1极可能在生产线上的第二回充电时,就爆发内短路的问题,但case 2就会不幸地发生在消费者身上。

▲ [图4] 在实际的测试中发现,即便只经过10次的充放电循环, 在负极的石墨材料就可能膨胀超过24%

▲ [图5] 两个瑕疵电池,都各自具有一个长度不同的毛刺在其铝电极板上,一般而言,这两个电池将会在不同的时间点爆发内短路的问题

强烈局部放电(P.D.) /电气闪络(Flashover)侦测与量测功能

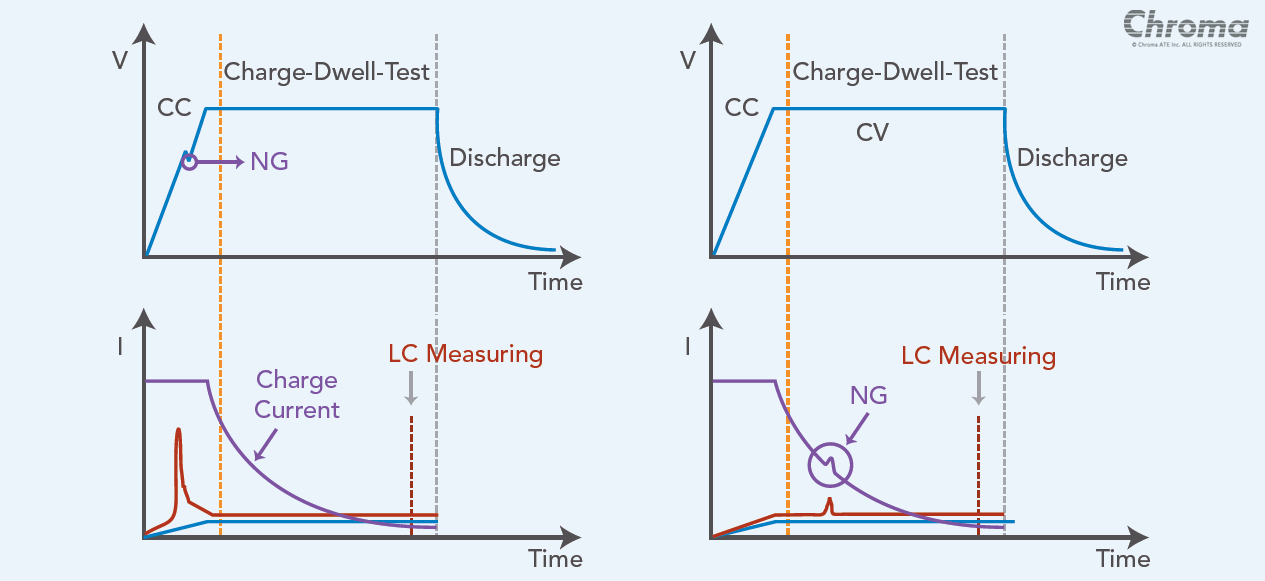

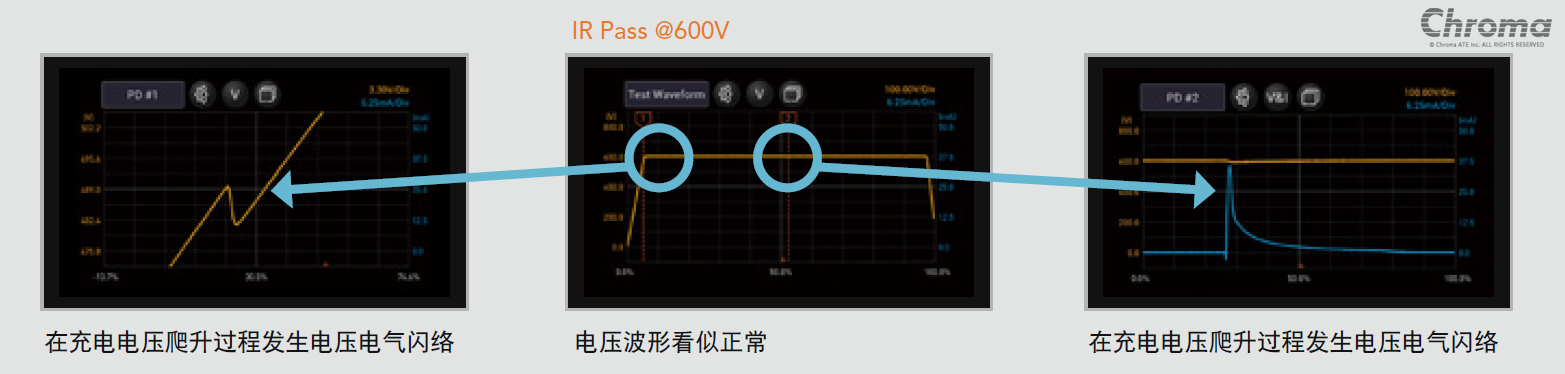

Chroma 11210电池芯绝缘测试器具有强烈局部放电 /电气闪络侦测功能,可检测出高压测试时锂离子电池干电芯(LIB)内部因极距不足发生的电气闪络。Chroma 11210设计以定电流充电,而LIB干电芯绝缘层为疏孔性塑胶,所以充电电压上升应为一直线。 Chroma 11210 PD选购卡以类比二阶微分分析曲线是否发生正转折(V">0),并将其程度量化(V_PD)。另外,在判定延迟与测试时间里电压基本上都固定在所设定测试电压,漏电流一般呈指数下降或固定。但若发生电气闪络电压虽未必会有可观察下降,但漏电流会呈现异常上升(CV 补电荷)再下降,或者下降速度明显减缓又加速现象[图6] 。Chroma 11210 PD选购卡以类比二阶微分分析曲线是否发生负转折(I"<0),并将其程度量化(C_PD)让使用者可了解放电发生之状态。

▲ [图6] 完整的锂离子电池绝缘异常侦测

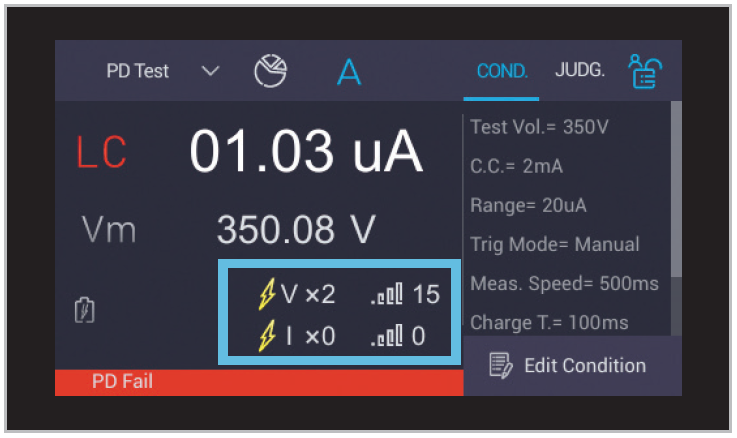

▲ [图7] Chroma 11210回报侦测出异常电气放电

无论在充电或测试中,Chroma 11210都能够侦测这些异常电气放电的大小及次数,最高强度可达99。并且可以制定PD大小的上限制,作为pass/fail的判定标准,帮助电池芯厂商分辨出绝缘良品/不良品[图7] 。

一般的绝缘电阻计或耐压测试仪只能在特定的时间间隔内量测漏电流的平均值,无法监控电压及电流波形中的异常变化,Chroma 11210除了具备优越的异常放电检出功能,亦提供可记录每个不良品发生PD现象的电压波形[图8],使用者可以缩放记录内的波形图,并简易地查看PD现象的波形细节,此功能对于品保及研发单位提供极大助益。

▲ [图8] Chroma 11210可记录每个不良品发生PD现象的电压波形

+瞬时高压测试(+Flash Test)功能

此功能提供两个不同的测试条件(测试电压、充电电流、量测档位、取样积分时间)与判定条件(绝缘漏电或PD限制值等)以满足各种元件之实际绝缘耐压检测之需求。

对锂离子电池其绝缘检测实际需求有二:

(1) 有效的正负电极间距 (参考电池安全课题所述)

(2) 隔离膜内的电子导电杂质(漏电流);

两者之测试与判定条件即差异颇大。

对MLCC而言,标称额定使用电压为考量MLCC介电材料的线性条件,与实际介电材料耐压程度有相当大的差异(常有约3~数十倍差异),故在传统生产绝缘检测即涵盖一瞬时过压(超过额定使用电压)测试(Flash Test)以及在标称电压下的绝缘电阻值之检测。除确保于标称电压无异常漏电,同时确保正常耐压余裕度以达到完整的绝缘材品质检验。以耐压余裕度检测需求而言,其他电容元件有类似需求,Chroma 11210 + Flash测试功能正是满足此类储能元件完整绝缘品质检测的绝佳设计。

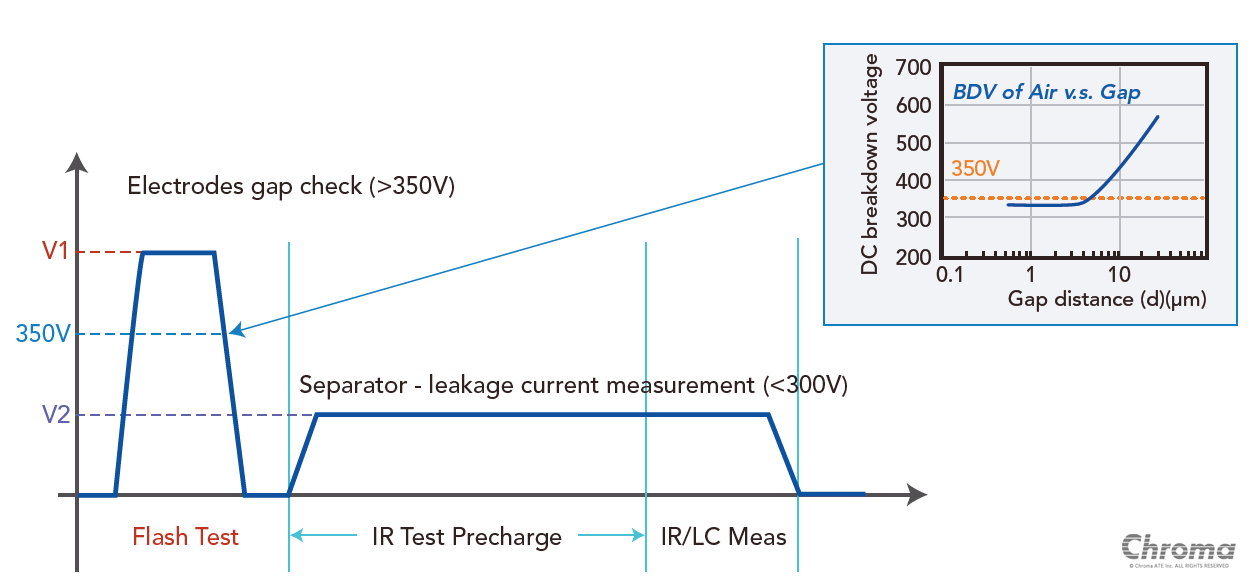

以实际锂离子电池建议测试为例 [图9],第一个Flash Test电压以极距检测为目的,设定高于欲检出之有效极距之对照空气崩溃电压(>350V)以检出未短路状态之高风险品,重点在检测此高压测试时,是否因极距异常而产生绝缘崩溃或电气闪络,测试时间较短;后者IR Test则以电子漏电异常检出为目的,以约5~10倍于锂离子电池工作电压 (约2.5V~ 4.3V) 检测稳定漏电流防止做成电芯成品时造成过高自放电,一般需较长测量延迟时间。

▲ [图9 ] Chroma 11210 +瞬时高压测试(+ Flash Test)功能在锂离子电池绝缘品质检测的应用

PD 功能日常检验

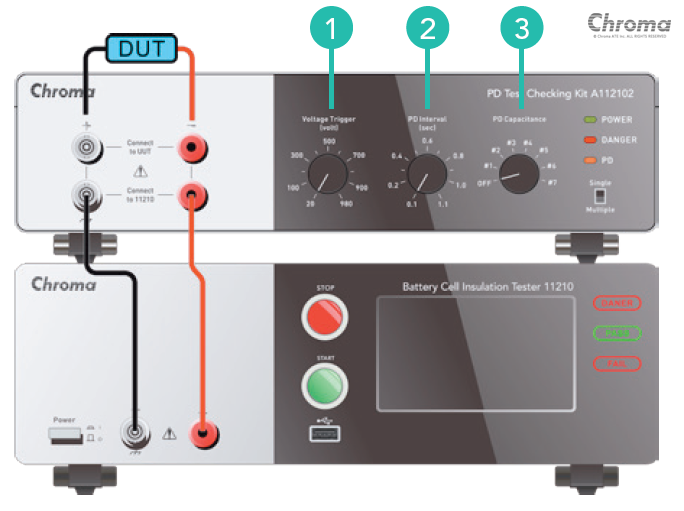

Chroma A112102局部放电日常检验器,可在使用11210电池芯绝缘测试器搭配局部放电侦测卡(A112100)或局部放电分析卡(A112101)时,藉由调整A112102相关设定,以模拟不同大小Level的异常放电。亦可搭配其他标准待测物,对所购买的Chroma 11210局部放电量测功能进行定期检查(routine check)。

▲ Chroma A112102 连接Chroma 11210 示意图

① Voltage Trigger :电流充电上升时之触发电位设定

② PD Interval Time :多次触发模式时之间隔时间设定

③ PD Capacitance :选择PD等效电容(能量)